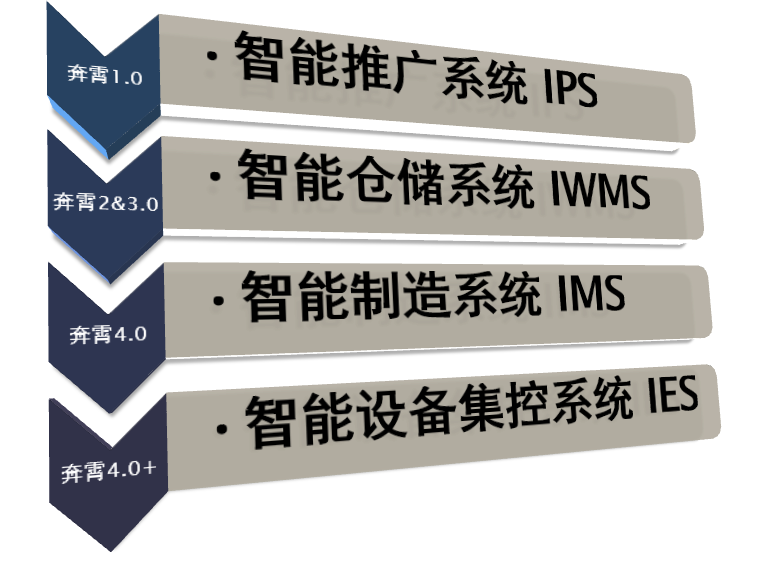

I.奔霄1.0:智能推广系统 IPS

1.项目起因

目前企业宣传载体的建立非常薄弱。因每个企业会根据一时需求策划不同的企宣材料,如宣传视频,网站,产品介绍等,而这些花巨资完成的载体,不是随着时间推移、产品更新变得落后,就是重复工作在不同的载体上浪费了太多的成本。企业疲于应对不同宣传目而产生的费用,却很少真正把精力放在如何升级载体系统上。

2.项目思路

本系统旨在将企业的信息模块化,将所有目前的基础信息全部采用二维码进行模块化管理,并随时更新信息,使企业在任何时候都能够直接获得信息并与客户分享。

3. 系统架构

企业信息:生成二维码,用于企业宣传、广告设计、礼品制作等;

产品管理:生成二维码,用于企业产品推广、参加展览会、推介会等。

目标:通过扫描二维码,实现显示如下信息:

企业简介;

荣誉证书及资质证书;

企业形象宣传片(若有);

企业产品详细信息等;

批量上传文件导入系统。

II.奔霄2.0&3.0:智能仓储系统 IWMS

1.项目起因

智能仓储系统离不开“先进先出”。目前企业的“先进先出”几乎都存在形同虚设的问题:

1)心理预期差距

企业管理者希望能够实现先进先出,目的是尽可能把将要超期的产品最先在现场使用,盘活资金。可实际操作起来,由于仓库管理员怕麻烦的心理,总是无法有效实施先进先出;

2)物理空间受限

由于仓库的场地和库位有限,在搬运和实施出入库时,无法有效先进先出:

3)紧急出货限制

时间来不及,先找最方便获取的产品进行出货;

4)寻找货物难度

由于入库时尚未智能化,仓库管理人员随意摆放,哪里有空就放在哪里。在出货时,就造成了很大难度,需要花很长时间寻找货物放在哪里,而且很多时候寻找的数量和位置并不准确;

5)标签限制

标签是需要人工粘贴,且标签还需要人工录入,增加了无效时间;

6)心理限制

由于品种繁多,造成仓库管理人员疲惫频繁,无法集中有效精力和时间来实现先进先出;

7)可追溯性差

由于传统的仓库管理,通常依赖货物标签(有些公司按照月份使用颜色标签)来实现先进先出。但是无法追溯到批次号或者入库单号,甚至出库单和出库批次也无法自动更新生成,这样就给追溯造成了实际的不可能,导致大量时间浪费在纸质的文件和记录上;

8)仓位配置不合理

不少企业目前仓库管理方法是“哪里有空放哪里”。无法实现仓位和库存的合理配置,造成大量误用或者过期产品积压;

9)盘点难度大

每次盘点都会遇到大量的统计错误,重复劳动,效果甚微。即使使用ERP进行数据收集,但是由于盘点的动作是人工来完成的, 因此每次都要重复进行统计,造成了人员的大量浪费;

10) 数据获取难

由于产品每天在自由进出,无法获取某一段时间间隔的产品在库状态和信息,给产品追溯和管理造成大量的无用工作;

11)线边仓库和半成品库问题

工序间的半成品仓库和线边仓库,同样也存在上述的问题。如,由于半成品仓库的标识经常容易丢失,造成产品数量统计的大量错误。丢失或报废的产品,无法进行统计;生产过程剩余的零件,也无法有一个正确的方式进行统计并保存数据;

12)其他仓库问题

除了上述仓库以外,还有模具仓库、易损件仓库、配件仓库、包装仓库等,同样存在着上述问题。如,模具的保养和寿命控制,目前是使用人工对于模具的使用次数进行统计,经常遗忘统计,造成了数据统计失真;易损件仓库经常由于管理涣散,造成现场维修设备的易损件不能够及时在第一时间到位,影响产品的交付日期等。

2.项目思路

替代标示卡: 由二维码取代原有的仓库库存标示卡

仓位配置:系统上线前,根据产品历史库存状态,设定合理仓位配置和容积

智能采集:使用手机或者智能终端仪进行扫描二维码采集实时信息;

自动更新:每一次扫描操作后,实现系统数据的自动更新;

减少人力:无需人工填写出入库数量,无需人工盲目寻找仓位,无需人工纸质填写数据。取消现场纸质文件和记录,数据存储在云端,可根据需要打印或备份;

自动配仓:系统告知仓库管理员应该从哪个仓位进行出入库;

输入革新:扫描二维码,输入数量或自动识别数量,均可实现所有报表数据的联动更新,使库存信息的差错率降低到0;

减少工作量:出入库的批次号实现自动排列和更新。无需人工输入批次号以及单号;

智能盘点:实现数据实时更新,盘点智能化;

可追溯性:现任何时段库存信息截取,做到产品信息完全可溯;

自我管理:可根据需求在任何时候新增产品二维码,实现产品管理人工智能化。

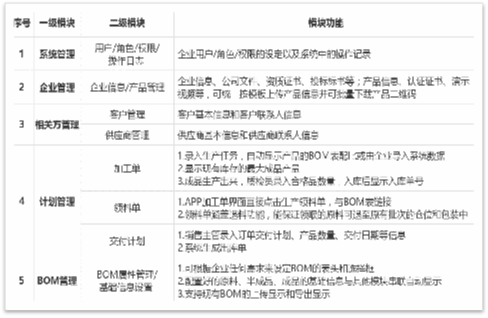

3.系统架构

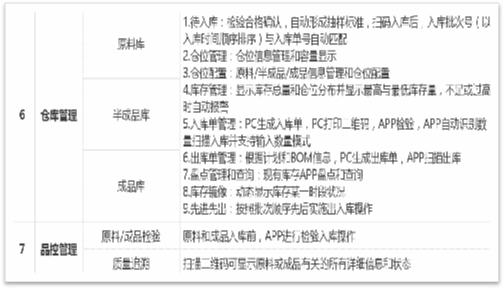

4.系统模块

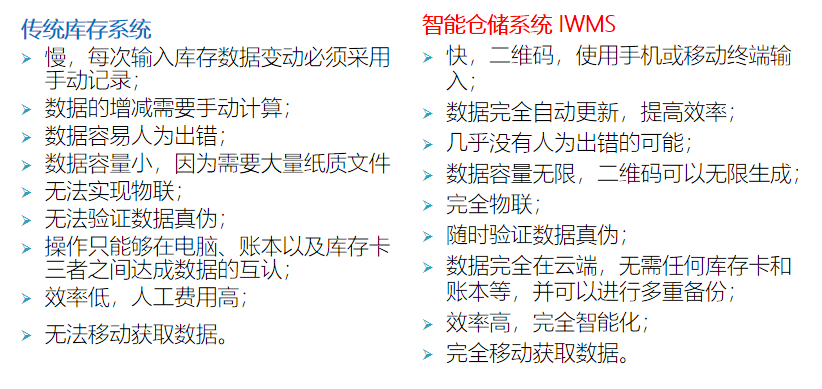

5.系统对比

6.亮点功能

III.奔霄4.0:智能制造系统 IMS

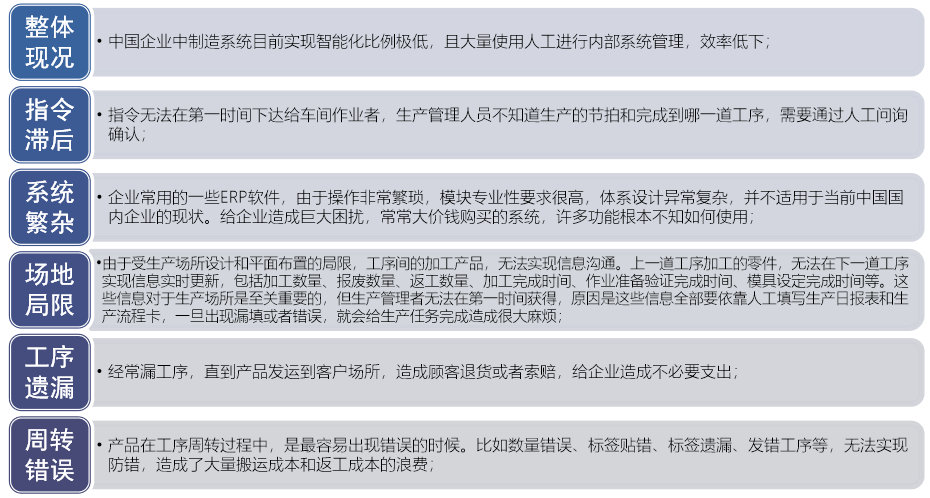

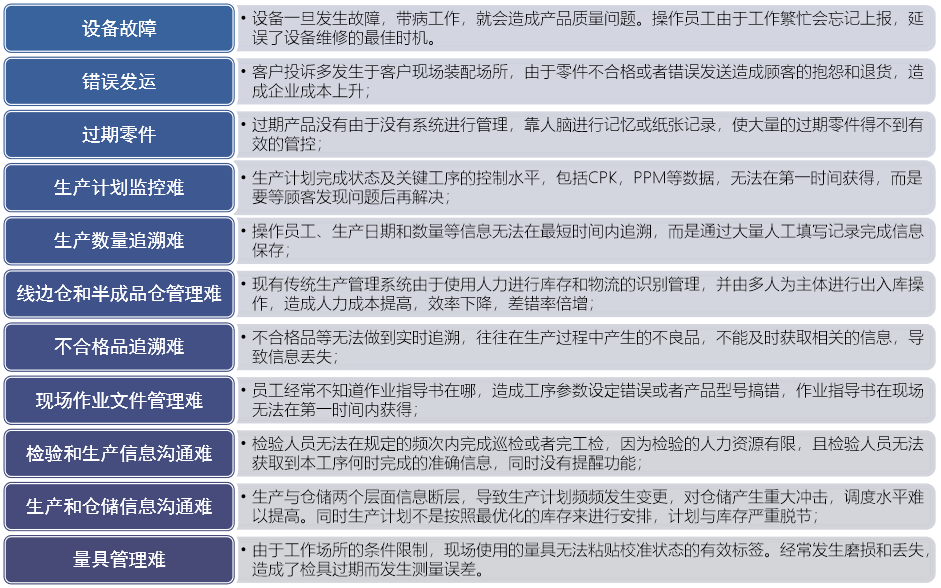

1.项目起因

2.项目思路

1)生产现场“二维码物联”

按照物联网原则,将二维码标签应用于生产制造现场;

2)二维码传递生产计划

生成机台/工位二维码,生产现场的员工扫描后,便可找到准确的生产计划等信息;

3)领料单无纸化

生产人员APP点击领料,可准确获得领取物料的信息并与仓库联通;

4)BOM表信息智能化

领取物料通过BOM表信息,链接到智能仓储模块,系统将可领取的物料,根据先进先出原则将领料单发送给班组长;

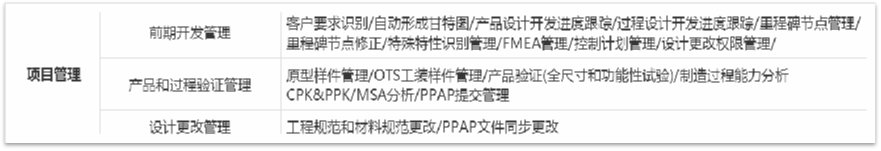

5)作业准备验证智能化

每个操作员工和检验人员在本工序开始作业前扫描机台/工位二维码,作业准备验证动作确认;

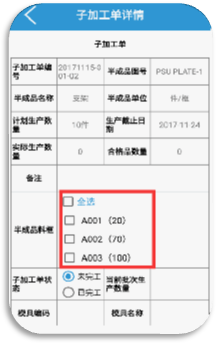

6)料框二维码

完成一道工序时,操作员工扫描料框二维码,输入相关的完成信息,系统自动保存完成数量以及报废和返工的数量,进入到下一道工序;

7)标准样件

二维码中包含产品标准样品的照片等信息;

8)作业指导书

APP中也可同时储存每种产品的图片、本工序作业指导书、所采用的量具、巡检频次、首检样品数量、量具的最新校准状态信息等;

9)智能周转箱

现场的周转箱,全部采用二维码代替生产流程卡,通过扫描二维码取代原来人工填写流程卡的动作。完全通过二维码来传递工序间的生产信息:包括:生产完成数量、不合格品数量、报废品数量、规格型号、批次号、生产计划单号等,这些信息都不需要操作员工填写,因为系统可以自动抓取每天生产计划的数据,并显示在附着在周转箱上的相应二维码内;

10)生产计划动态追踪

生产计划完成状态,可以在每一道工序实时跟踪。如某一道工序已经加工完成的数量和百分比,可以在APP内调取本生产批次号后,完成确认动作。销售人员、品质人员或生产主管可在任何时间、任何地点获得有用信息,以便及时掌握计划完成进度;

11)生产任务逾期提醒

APP内实时进行生产任务的逾期提醒,确保生产计划按照顾客要求的节拍完成;

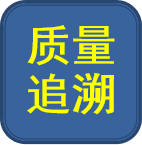

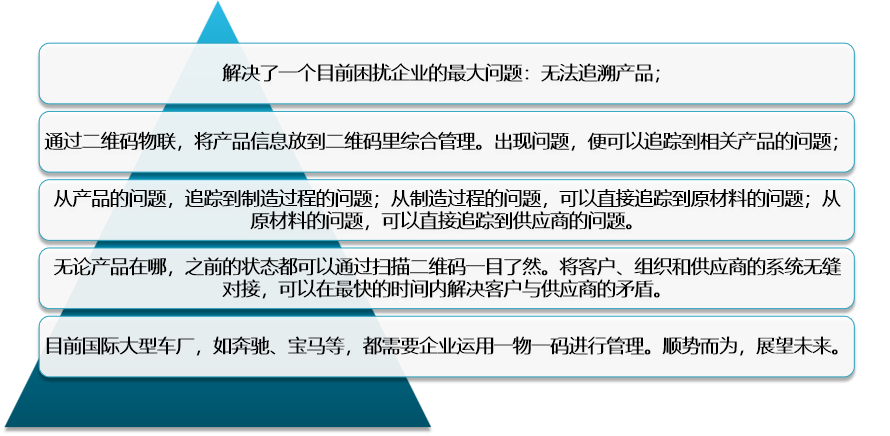

12)产品质量追溯智能化

顾客投诉发生时,通常是提交纠正措施给顾客评审。但有时因条件和时间的限制,顾客不可能每一次都确认纠正措施的有效性。通过IMS系统可以轻松实现这些功能。如顾客可以通过扫描产品二维码,在二维码里面查询相关的纠正措施的报告结果。包括图片、视频、控制图、检具、文件、记录等,任何可能影响纠正措施结果的计划和证据。

同时接到顾客投诉,可通过仓库模块找寻出现问题的批次,即可在最短的时间内找到问题根源并及时采取措施。

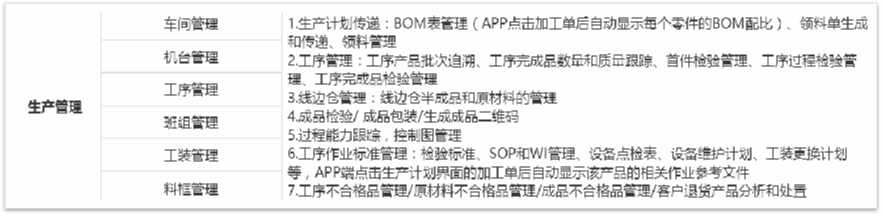

3.核心模块

3.核心模块

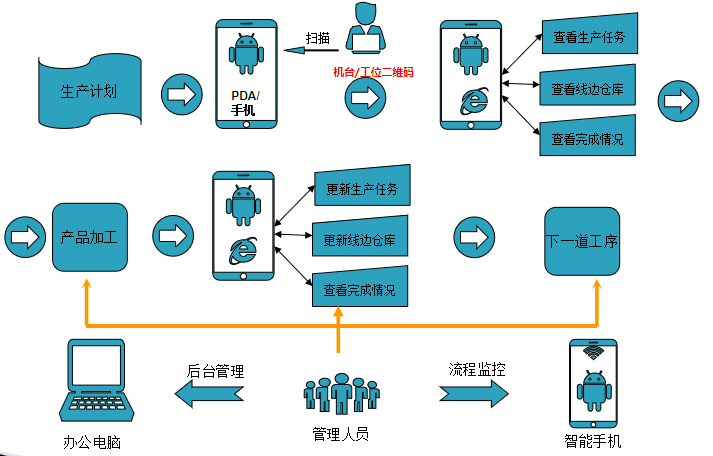

1)生产管理---机台工位

2)生产管理---料框管理

3)项目管理

4.系统要点

5.详细功能

A.订单管理

B.采购管理

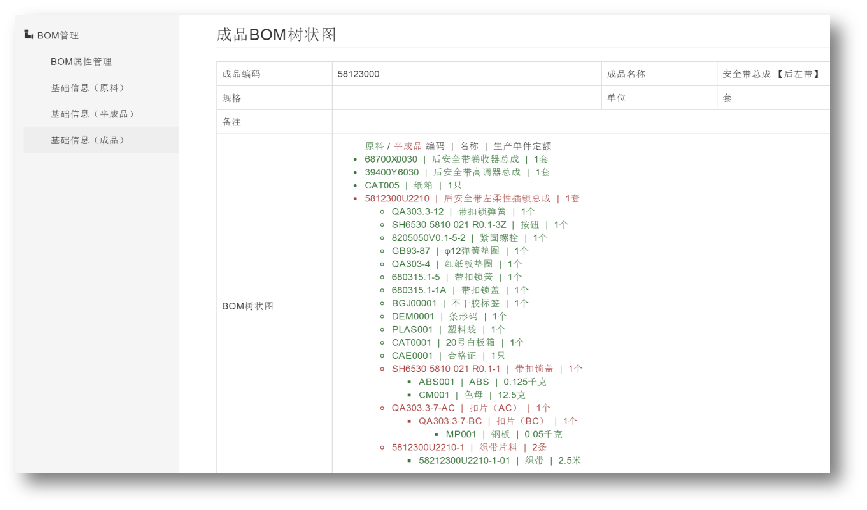

C.BOM表管理

D.生成计划管理

功能简介:

APP内或PC端查询生产计划。同时连接库存模块,查找在库库存量,制定个性化并满足顾客要求的生产计划;

制定生产计划并连接BOM表模块,获取需要领取物料的最佳分配方案,APP内即可领料;

实施订单,生产计划和仓库仓位的实时物联;

管理者只需打开APP便能知道每一道工序生产的实时状态,及时掌握生产节奏。

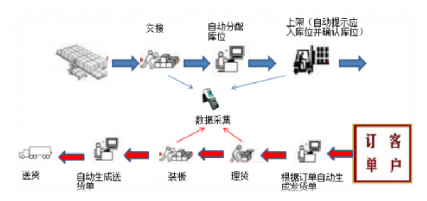

6.现场简示

IV.奔霄4.0+:智能设备集控系统 IES

详见附件:《IES智能设备集控系统》介绍